Als führender Hersteller von Metallkomponenten und Experte im Metallstanzen legen wir großen Wert auf den Komfort unseres Teams. Wir befinden uns in der Endphase der Installation moderner Schalldämpfer in unseren Produktionshallen. Diese Initiative ist nicht nur ein Ausdruck unseres kontinuierlichen Bemühens, die Arbeitsbedingungen zu verbessern, sondern auch positive Beziehungen zur lokalen Gemeinschaft aufzubauen.

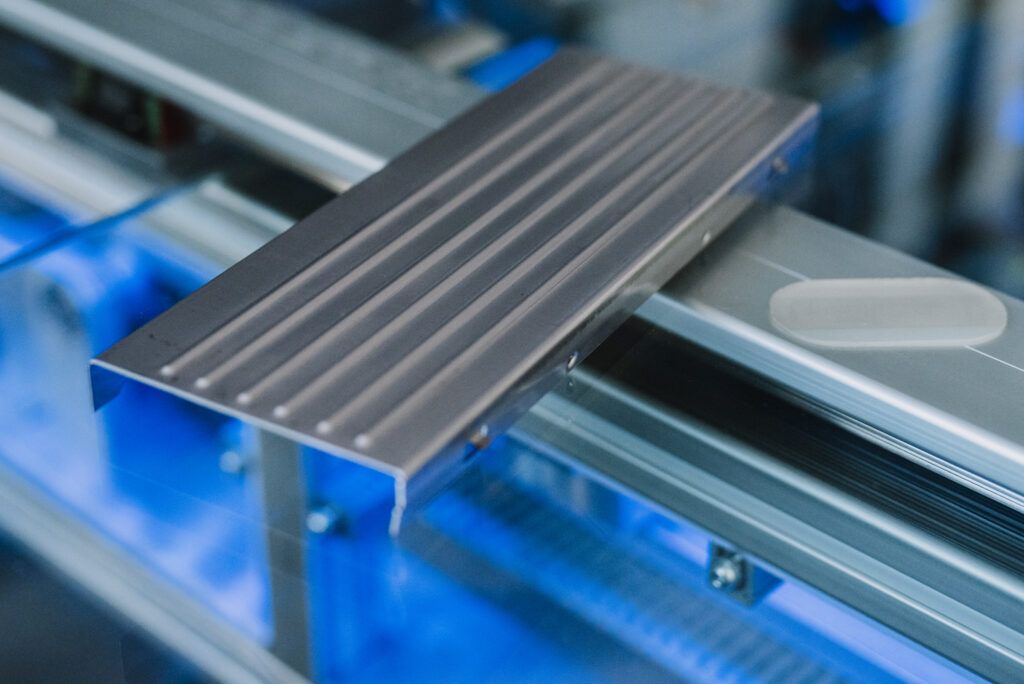

Unsere alten Schallbarrieren, die im Laufe der Jahre mit Öl und Staub beschichtet wurden, werden durch neue Dämpfer ersetzt, da wir während des Prozesses des Stanzteilens und CNC Schneiden und Biegen die bestmöglichen Konzentrationsbedingungen sicherstellen müssen ;).

Die Installation dieser neuen Schalldämpfer markiert den Höhepunkt einer Reihe von Investitionen, die das Unternehmen in den letzten Jahren getätigt hat, um die bestmöglichen Arbeitsbedingungen zu gewährleisten. Unser Engagement für kontinuierliche Verbesserungen endet nicht in dieser Phase, da wir bereits weitere Verbesserungen planen.

Sehen Sie sich das Video von der Montage der Dämpfer an: https://www.youtube.com/watch?v=55cw-B4vcoE

Die Bedeutung moderner akustischer Fallen in der Metallstanzindustrie

Die Metallstanzindustrie, bekannt für ihre Intensität, erzeugt erhebliche Lärmpegel, die nicht nur lästig, sondern auch gesundheitsschädlich sind. Die Arbeit an Pressen zum Stanzen von Metallkomponenten, die Werkzeugproduktion usw. ist besonders laut, wobei die Maschinengeräusche oft die sicheren Lärmgrenzwerte überschreiten. Eine langfristige Exposition gegenüber solchen Bedingungen kann zu Hörschäden, erhöhtem Stress und anderen Gesundheitsproblemen bei den Arbeitern führen.

Die Installation von modernen akustischen Fallen, speziell entwickelten Schalldämpfern, wird zu einem Schlüsselelement im Lärmschutzmanagement in diesen Arbeitsumgebungen. Moderne Schalldämpfungstechnologien ermöglichen eine effektive Minderung unerwünschter Geräusche und verbessern den Komfort und die Sicherheit in unseren Abteilungen für Stanzteilen und CNC Schneiden.

Akustische Fallen minimieren nicht nur den Lärmpegel auf akzeptable Normen, sondern tragen auch zur Verbesserung der Gesamtatmosphäre am Arbeitsplatz bei. Dies ermöglicht es den Mitarbeitern, sich auf ihre Aufgaben zu konzentrieren, ohne zusätzliche Belastungen, was sich auch auf die Effizienz und die Qualität der Arbeit auswirkt.

Darüber hinaus wirkt sich die Lärmreduzierung positiv auf die Beziehungen zur lokalen Gemeinschaft aus, indem Beschwerden und Konflikte im Zusammenhang mit Störungen des friedlichen Lebens in der Umgebung minimiert werden. In einer Zeit wachsender ökologischer und sozialer Bewusstheit erkennen Unternehmen zunehmend die Vorteile von Investitionen in moderne akustische Lösungen, die sowohl für die nachhaltige Entwicklung der Branche als auch für das Wohlergehen der Mitarbeiter und Anwohner wichtig sind.

Die Installation moderner akustischer Fallen in der Metallstanzindustrie ist daher nicht nur eine Frage des Schutzes der Gesundheit der Arbeiter, sondern auch ein Element des Aufbaus eines verantwortungsbewussten und nachhaltigen Geschäfts.